Zurück zu "Horten: Pilot an Bord"

Der dritte Artikel beschäftig sich nun mit dem Bau meiner Horten. Das hat nun etwas gedauert, aber ich hatte noch einige Vorversuche zu machen und die Lichtanlage hat mich auch ordentlich beschäftigt.

Dies ist mein erstes Flugzeug, das ich nicht aus normalen Schaum gebaut habe. Das bedeutete für mich, neue Techniken zu lernen. Ich beschreibe hier den Verlauf des Projekts - mit Fehlschlägen. Wer gerade die Horten aufbaut, den bitte ich um etwas Geduld, damit meine Erkenntnisse bei Bedarf einfließen können.

Konkret war das:

- Beglasen und die Arbeit mit Epoxid-Harz

- Arbeiten mit Glasbubbles

- Arbeiten mit Aramid/Kevlar

- Arbeiten mit Kohlefaser UD-Gewebe

- Tiefziehen

- Flächenscharniere in der "Elastic-Flap"-Technik und Aramid

- Bleigießen mit Tonformen

Erschwerend kam dann noch dazu, dass ich keinen Platz hatte, um die Horten vernünftig zu bauen. Ein großes Baubrett für die Helling hatte ich auch nicht.

Das Cockpit stabilisieren

Das Cockpit war dagegen relativ einfach zu bauen - klein, handlich und ein guter Weg, einmal sich vorsichtig mit dem Thema Aramid zu beschäftigen. Bei R&G habe ich gelesen, dass Aramid nicht mit einer normalen Haushaltsschere geschnitten werden kann. Aus dem Grund habe ich mir gleich bei der ersten Bestellung eine Aramid-Schere gekauft. Als das Paket mit den ersten Aramid Geweben kam, habe ich dann voller Stolz meiner Uschi das Aramid gezeigt und gesagt, versuche einmal, das mit einer Küchenschere zu schneiden. Sie holte eine Schere aus der Küche und zerschnitt das Aramid - ich machte ein dummes Gesicht.

Zur Ehrenrettung muss ich sagen, dass mir später dieses Kunststück mit unseren anderen Scheren nicht mehr geglückt ist. Fazit von meiner Seite: zum Schneiden von Aramid braucht man die spezielle Schere (oder meine Uschi schneidet die Teile einfach aus).

Zurück zum Cockpit. Nachdem ich so viel Arbeit in die Beleuchtung und die Pilotin gesteckt hatte, wollte ich, dass das Cockpit, das von der Struktur sehr fragil war, auch einen mittleren Absturz überleben kann. Die Unterseite ist so gehalten, dass das Aramid zwar um die Kurve gelegt werden muss, aber die Kurven sehr moderat sind. Ich habe nach dem Laminieren über das Aramid eine Lage Frischhaltefolie gelegt und dann in die Mulden Küchenrollenpapier hineinmodelliert, damit das Gewebe in die "Kniekehle" gedrückt wird. Das Ganze habe ich dann noch beschwert, damit der Druck auf das Gewebe auch die 24 Stunden Aushärtzeit aufrecht erhalten wird.

Cockpit-Kontakt

Richtig unpraktisch fand ich die beiden Stromversorgungskabel für die Cockpitbeleuchtung. Sollte ich nun vor jedem Start die beiden Kabel anstöpseln? Wenn das Cockpit abgerissen würde, was würde dann mit den Kabeln und der Elektronik passieren?

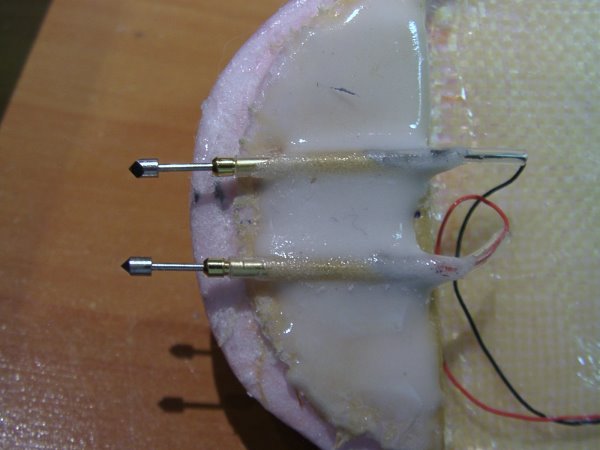

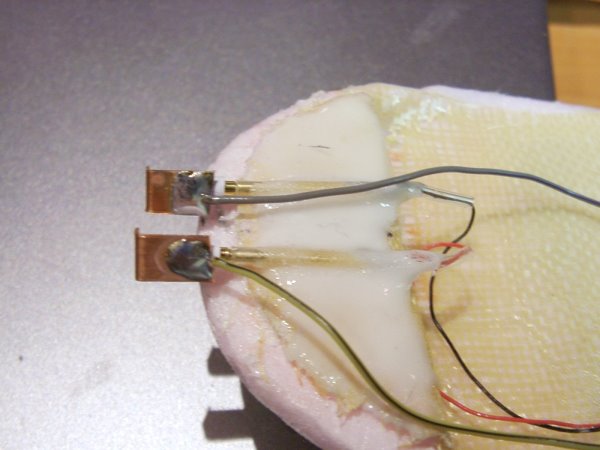

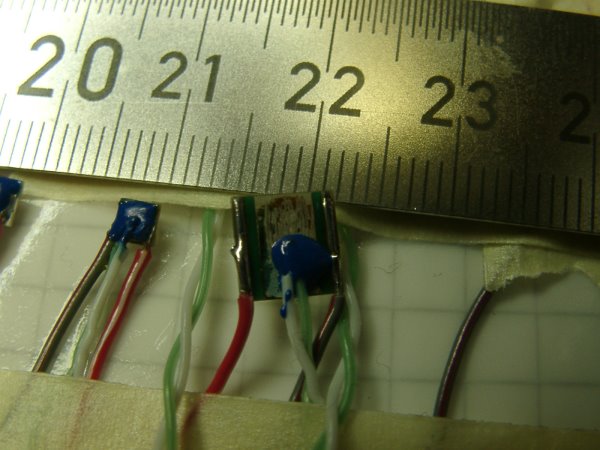

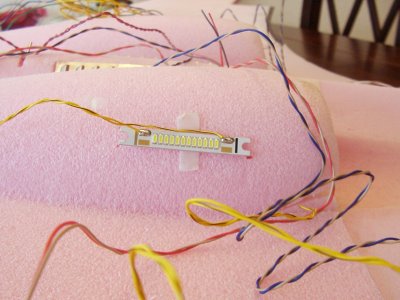

Es musste eine Lösung her, die automatisch eine stabile elektrische Verbindung herstellt, ohne dass man darüber nachdenken muss. Dazu habe ich aus dem ICT (In-Circuit-Tester) Bereich zwei Nadeln ergattert, die in Hülsen gefedert sind. Diese stellen in der Produktion zuverlässig Kontakt zu Platinen her - und zwar tausendfach.

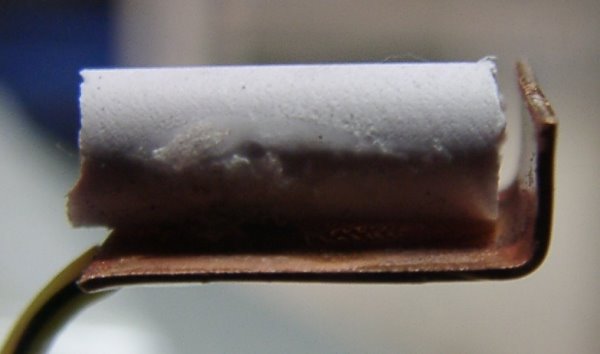

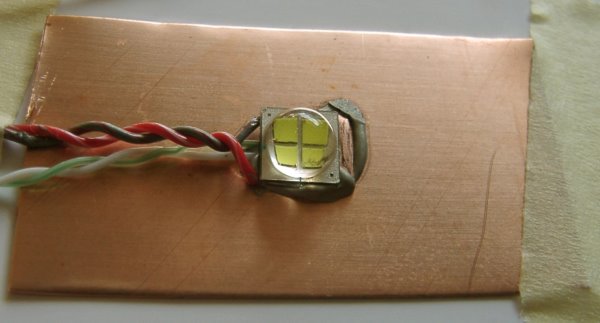

Das Gegenstück stellt jeweils ein kleines Stück Kupferblech das zu einem "L" gebogen ist, auf dem ein kleines ABS-Röhrchen aus dem Modellbau geklebt ist.

Taucht nun der Nadelkopf in das Röhrchen ein, so wird dieser geführt und mechanisch stabilisiert. Am Ende drückt der Nadelkopf auf das Kupferblech. Der Spalt zwischen Röhrchen und Kupferblech darf nur so klein sein, dass der dicke Teil des Nadelkopfes nicht einhaken kann, sonst bekommt man eine Verriegelung des Cockpits, das man sich nicht wünscht...

Die beiden Gegenstücke werden nun auf die Nadeln geschoben und so in den Schaumstoff des Bugs platziert, das die Nadeln noch unter Federspannung stehen. Wenn es passt, können die Kupferstücke mit Harz eingeklebt werden.

Hier das Ergebnis nach dem Aushärten.

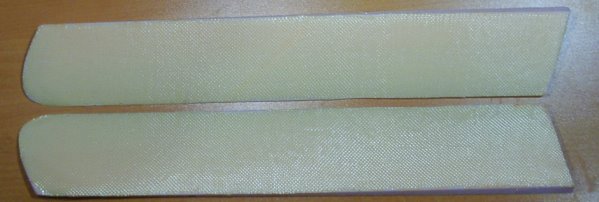

Ruder laminieren

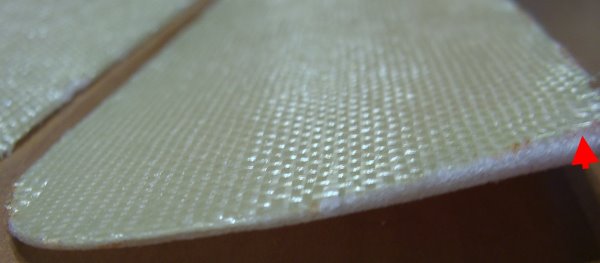

Als nächstes habe ich mich an die Ruder gewagt. Diese sind gerade und deshalb einfach zu laminieren. Hier habe ich die Unterseite der Ruder laminiert, denn die Oberseite sollte ja gleichzeitig noch die Scharnierfunktion übernehmen.

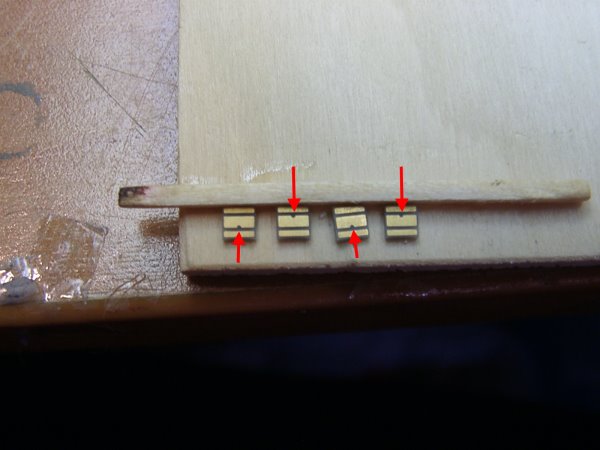

Im Großen und Ganzen war das Laminieren einfach, jedoch hatte ich zu wenig Harz an den Kanten verwendet. Deshalb stand hier nach dem Härten das Gewebe ab (roter Pfeil) und musste noch einmal angeklebt werden.

Aramid ist ein feiner Stoff!!

Allerdings war ich von der neu gewonnenen Steifheit enttäuscht. Da muss wohl doch noch Kohlefaser ran.

Beleuchtung

Das war jetzt ein Thema, in das ich mich etwas verrannt habe. Die Überlegung war die, dass die Horten nicht besonders gut zu erkennen ist - insbesondere die Fluglage. Außerdem war zu erwarten, dass die Horten aufgrund der Größe und der Geschwindigkeit großräumig zu fliegen sei. Für mich war zu dem Konstruktionszeitpunkt der Schluß, dass die Horten so beleuchtet werden muss, dass auch bei Sonne die Lichter gut sichtbar sein sollen.

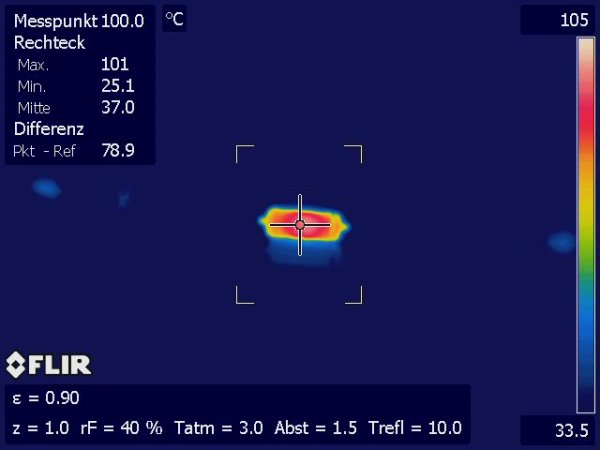

Das erforderte aber ein paar Vorversuche in Sachen Wärmemanagement, da die Datenblätter der LEDs konsequenter Weise nur den thermischen Widerstand zwischen Chip und LED-Gehäuse angibt - was definitiv für die Betrachtung zu wenig ist.

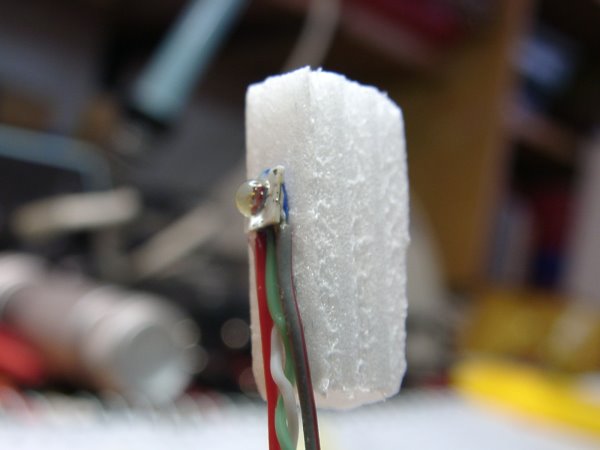

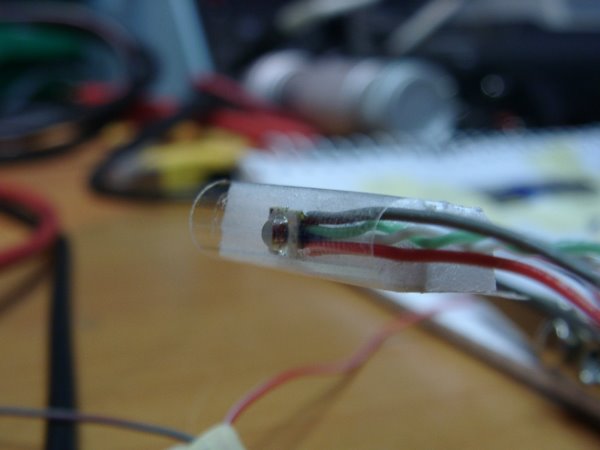

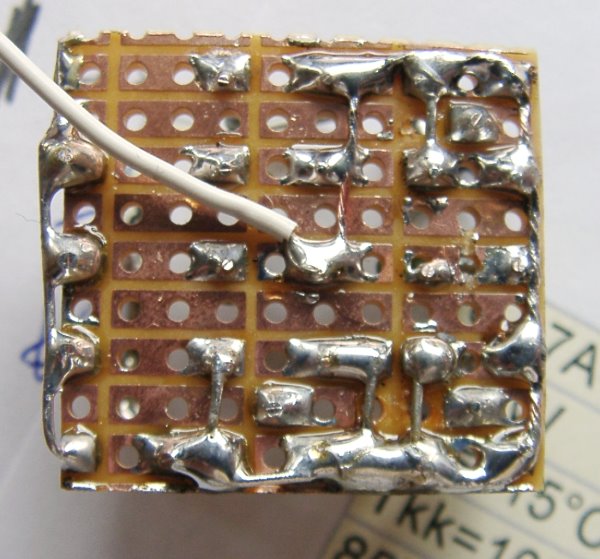

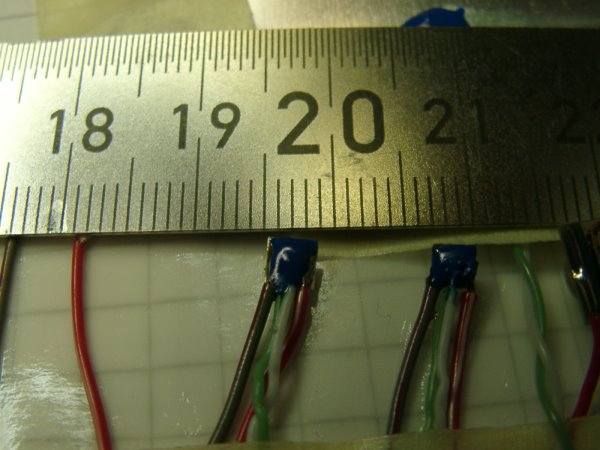

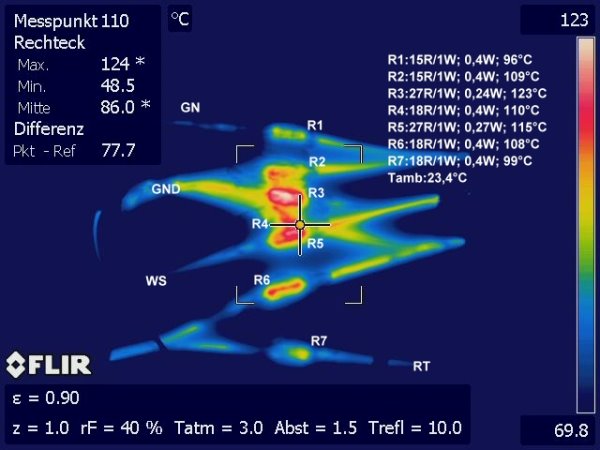

Auf den folgenden Seiten sind Leuchtdioden von Osram und Cree zu sehen, die mit jeweils einem Thermocouple versehen wurden. Der thermische Kontakt ist durch einen 2-Komponenten-Wärmeleitkleber realisiert.

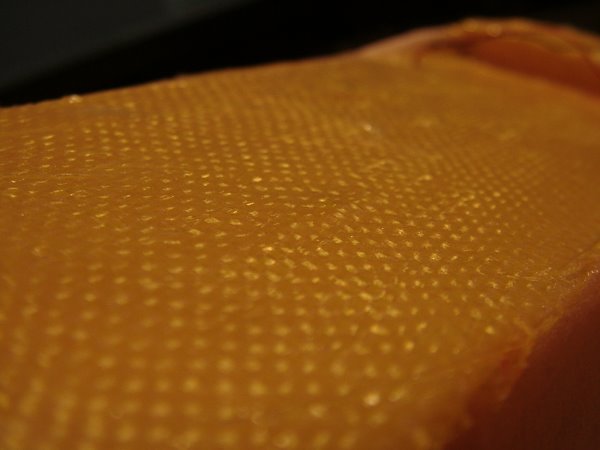

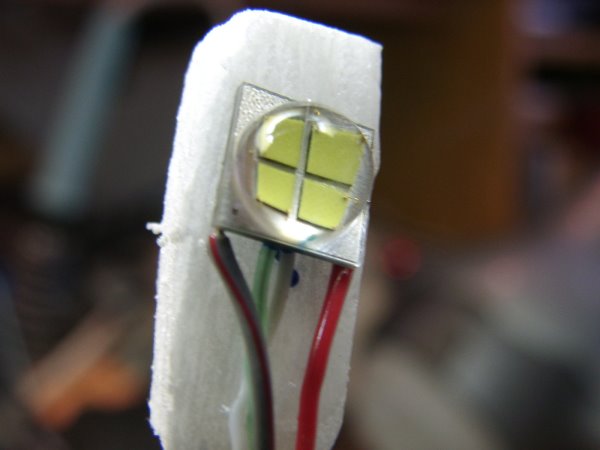

Hier Clusterlampen von Citizen und Nichia.

Anschließend habe ich die LEDs in schaumwaffelübliche Positionen verbaut und dann vorsichtig mit Strom versorgt. Mit den Thermocouples konnte ich dann die Temperatur am Pad der LED messen und so den Wärmeübergangswiderstand der Verbauung berechnen.

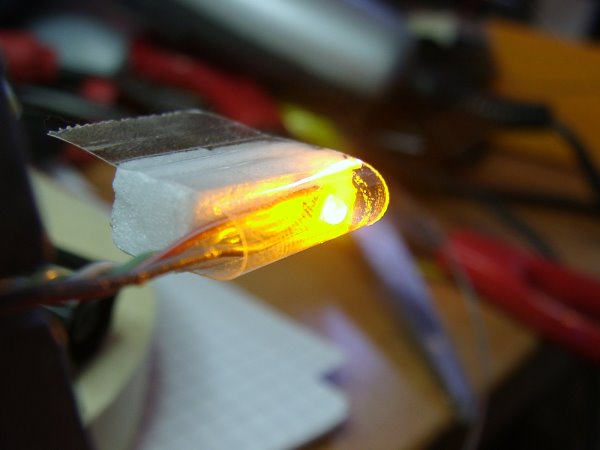

Auf Schaumstoff geklebt, mit und ohne Fahrtwind probiert. Messung ergaben einen thermischen Widerstand von ca.200°C/W. Bei einem Luftstrom von ca. 50km/h verringert sich der Widerstand auf 60°C/W. Das hilft aber nicht viel, denn einmal ohne die LED abzuschalten gelandet, und die LED ist defekt.

Noch schlimmer: typische Einbaulage einer LED in der Nasenleiste mit Folienabdeckung. Hier habe ich einen Widerstand von 220°C/W ermittelt.

LED von CREE, auf Schaumstoff geklebt. Meine Messungen ergaben einen thermischen Widerstand von ca. 160°/W (Chip nach Luft). Damit wäre es möglich, die LED mit 0,06A zu betreiben, entsprechend einem Lichtstrom von knapp 80lm statt der erhofften 1665lm. Mit dem Nennstrom würde die LED innerhalb Sekundenbruchteilen zerstört werden.

Mit einem kleinen Kühlkörper aus Kupfer ergibt sich bereits ein thermischer Widerstand von 30W/°C. Mit dieser kleinen Modifikation ist schon die dreifache Helligkeit möglich. Allerdings hat diese Form von Kühlung Grenzen. Die Kühlfähigkeit der Fahnen nehmen mit der Länge exponentiell ab.

Ein breiteres Kühlblech kühlt deutlich besser.

Konkret hier die Messungen:

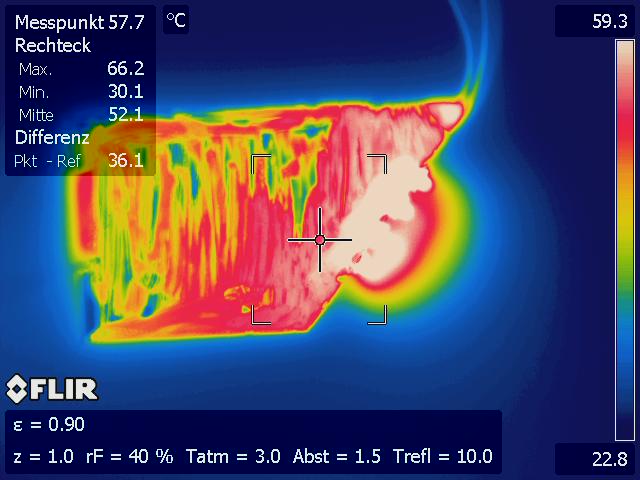

Hier ist der Nichia-Cluster (NichiaSmartArray 12LED, 6W) zu sehen - aufgebracht auf Depron. Das geht im Vergleich zur Cree-LED viel besser, da die Cluster-Platine bereits als kleiner Kühlkörper wirkt. Das wird belohnt mit einem thermischen Widerstand von 42°C/W, was 160lm ergibt - doppelt so viel Licht wie die Cree.

Hier ist der Citicen-Cluster zu sehen. Auch der ist für kleinere Beleuchtungsaufgaben gut geeignet. Ohne zusätzliche Kühlung ist aber nur der billigere 4W Cluster sinnvoll - 40°C/W

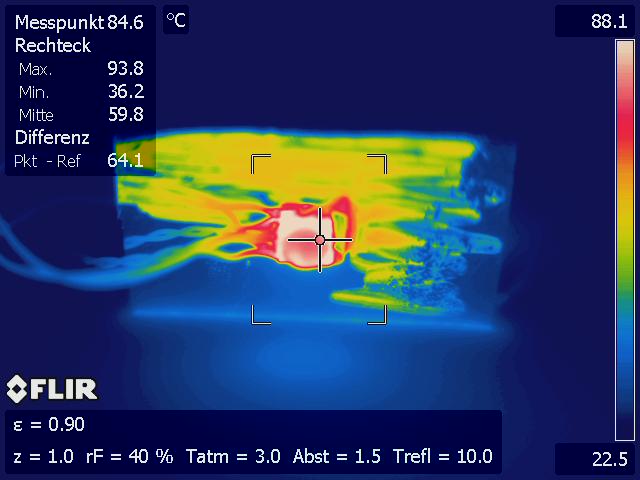

Für die Vorwiderstände hatte ich eigentlich Hochlastwiderstände vorgesehen. Dieser Plan war allerdings obsolet, als ich durch die Thermografiekamera geblickt habe.

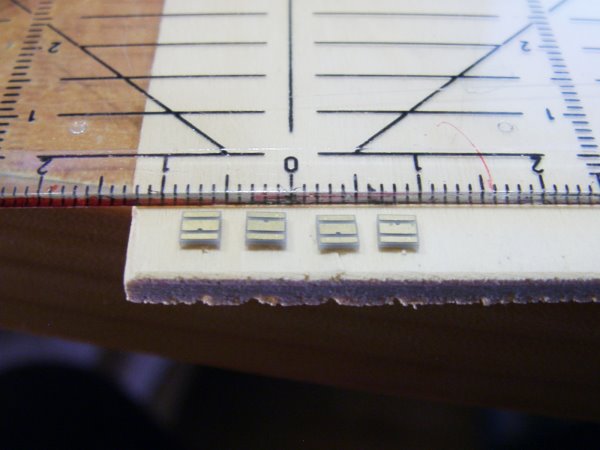

Kleine Widerstände in Reihen-/Serienschaltung haben ein geringeres Gewicht und ermöglichen viel Luftströmung zwischen den Widerständen. Hier ein Versuch mit 1W-Metallfilmwiderständen.

Fazit der ganzen Messungen und LED-Versuche:

- Wirklich helle und gut sichtbare LEDs sind nicht bedrahtet, sondern nur als SMD erhältlich. Das liegt daran, dass nur SMD-Leuchtdioden wirklich gut auf Kühlflächen aufgebacht werden können.

- Hochleistungs-LEDs müssen in der Regel mit einem Kühlblech/Kühlkörper gekühlt werden, wenn sie als Dauerlicht betrieben werden sollen

- Das Kühlblech sollte eine quadratische Fläche haben (rund ist auch gut). Langgezogene, schmale Kühlkörper wirken nur auf die ersten Zentimeter.

- Die Luftströmung beim Fliegen verdoppelt bei ca. 50km/h die Kühlleistung, d.h. eine schaltbare Beleuchtung lohnt sich.

- Als Blitzer betriebene LEDs brauchen keinen, oder nur einen kleinen Kühlkörper oder können mit deutlich höherem Strom betrieben werden.

- Die Dicke des Kühlblechs spielt eine untergeordnete Rolle. Ich habe 0,5mm Bleche verwendet.

- Bei den Berechnungen ist unbedingt auch der Vorwiderstand zu betrachten. Auch Vorwiderstände werden heiß.

- Ab einer Verlustleistung von 3-4W am Widerstand sollte man ernsthaft über ein Schaltregler als Stromversorgung der LEDs nachdenken. Ich habe für mein rotes Positionslicht keine "Widerstandslösung" gefunden, die hinreichend "kalt" blieb und leicht war. Dann kommt mein Witz (Widerstand ist thermisch zwecklos) zu Einsatz.

- Viele kleine bedrahtete Widerstände eignen sich gut als Vorwiderstände, wenn sie mit Abstand verschaltet werden (große, kühlende Oberfläche).

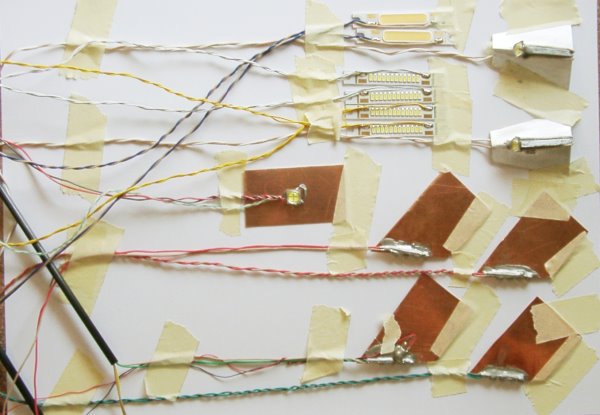

Mit dem angeeigneten Wissen ging es dann wieder zur Horten.

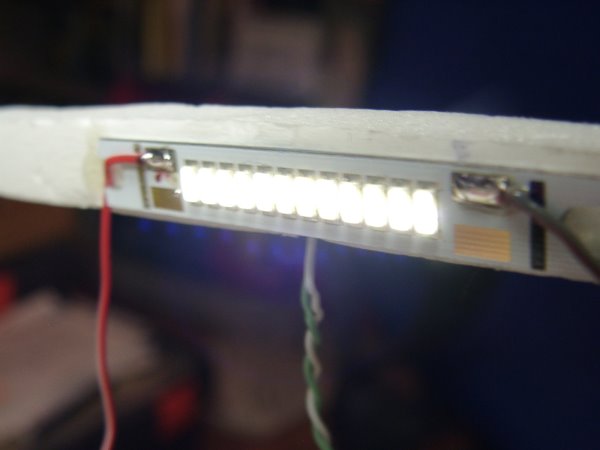

Die Horten-Beleuchtung

Die Horten sollte folgende Lichter bekommen:

- Positionslicht links, rechts, hinten

- Antikollisionsblitzer links, rechts, unten

- Zwei Landescheinwerfer

- Ach ja, das Cockpit ... aber das ist ja oben schon beschrieben.

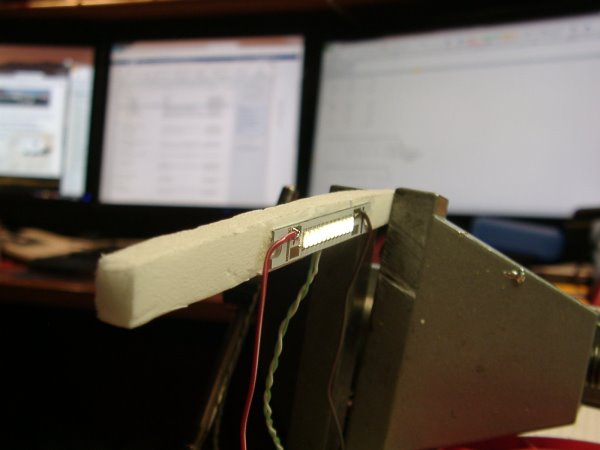

Hier passe ich gerade die seitlichen Antikollisionslichter ein.

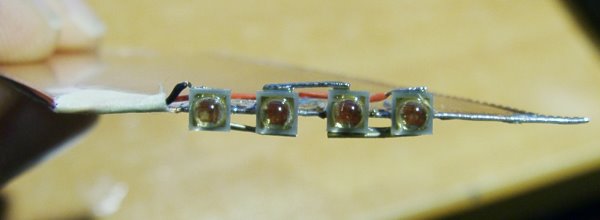

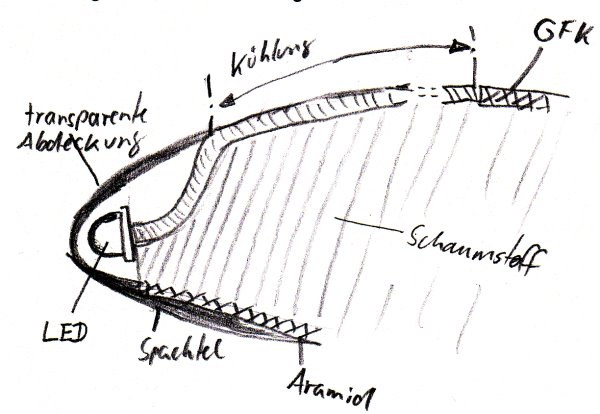

Die vorderen Positionslichter waren eine besondere Herausforderung, da die Osram Oslon am geeignetsten erschienen. Jedes Positionslicht sollte vier LEDs haben, die auf die Stirnseite eines Kupferbleches gelötet und in Reihe verdrahtet werden sollten. Das geht eigentlich nicht, denn die LED ist so gut wärmeleitend, dass man beim Löten eines der drei Pads automatisch die anderen beiden entlötet. Die LEDs sollten die Kontur der Nasenleiste nicht stören (transparente Abdeckung. Das bedeutet, dass das Blech an der Nasenleiste mittig nach hinten durch die Tragfläche gehen muss und dann so bald als möglich auf der Oberfläche der Tragfläche herauskommen muss, damit es gut gekühlt wird. Im folgenden Bild ist ein Schnitt durch die Nasenpartie der Tragfläche zu sehen:

Ich habe mir eine Montageschablone aus Holz gebaut:

Herstellen der elektrischen Kontaktierung:

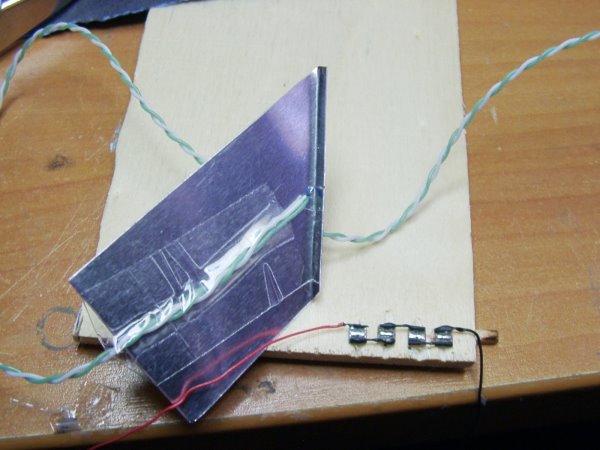

Hier das Kühlblech in der Nasenleisten-Form:

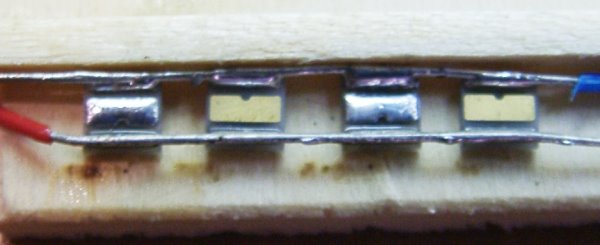

Nach dem Verlöten mit dem Kühlblech:

Nach dem Auftrennen der elektrischen Verbindungen:

Nach dem verlöten der LEDs mit dem Kühlblech habe ich noch mit dem Wärmeleitkleber "Arctic Silver" (Reichelt, Leds.de) den Wärmeübergang zum Blech verbessert.

Um die Oberflächenemission zu verbessern habe ich für die Thermografiekamera die Bleche mit Edding eingeschwärzt (Notlösung, aber besser wie auf blanke Bleche schauen).

Hier das, was die Kamera gesehen hat:

Das sind eigentlich ganz passable Meßwerte.

Das hintere Positionslicht hatte die Schwierigkeit, dass bei der Horten keine Fläche hinreichend senkrecht ist, um eine LED aufzubringen. Deshalb musste eine besondere Lösung her.

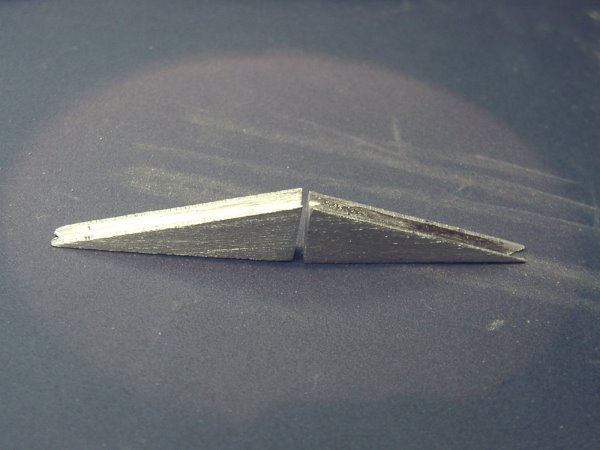

Ein keilig auf der Oberfläche des Bürzels aufgebrachtes Kühlblech ist mit einem 2mm dicken Alukeil mit Wärmeleitkleber verbunden. Dieser Keil nimmt die LED auf.

Hier das untere Antikollisionslicht, eine Cree-LED die mit echten 1665 Lumen blitzt.

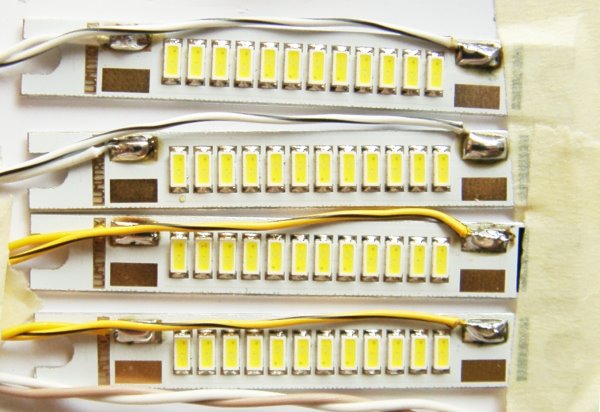

Die seitlichen Anktikollisionslichter (ACL):

Die beiden Landescheinwerfer:

Hier ein Foto von zwei Sätzen der Horten-Beleuchtung. Der zweite Satz (für Vereinskollege Werner) hat keine Antikollisionsblitzer und keine Landelichter.

Wohin mit den restlichen Volt (und damit Watt :-))?

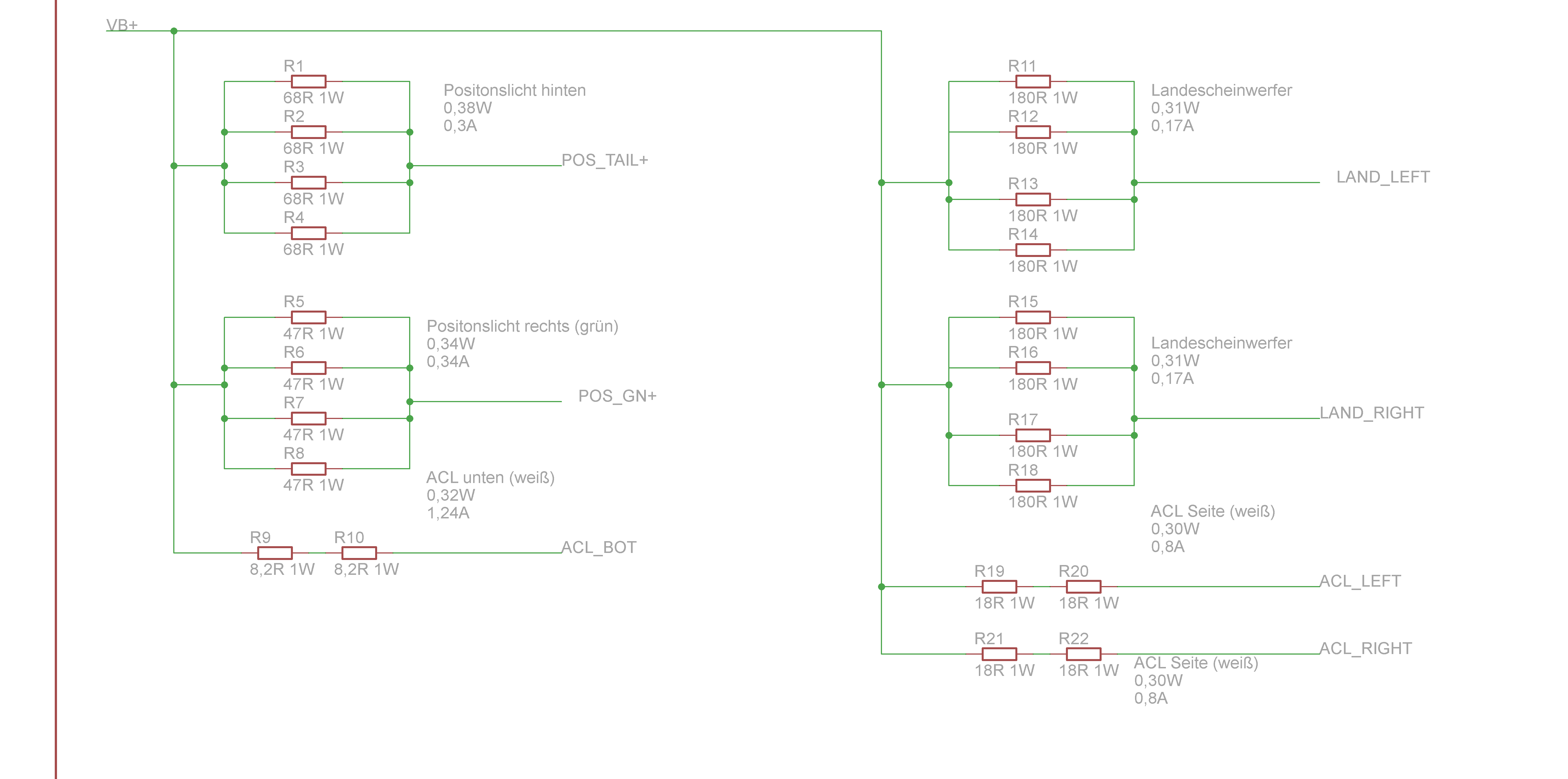

Nun musste noch eine Baugruppe her, die die restlichen Volt abfallen lässt und die LEDs stabilisiert. Hier der Schaltplan:

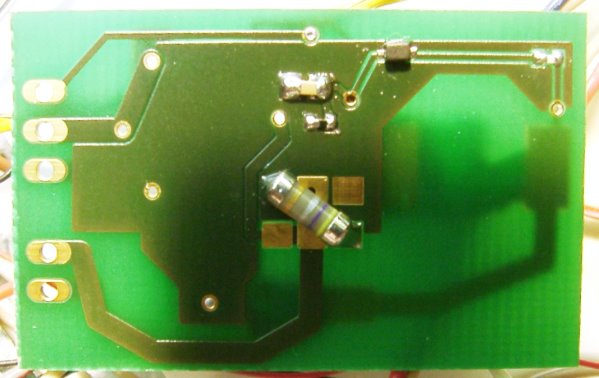

Die Widerstände sind in Gruppen positioniert. im Vordergrund sieht man eine Parallelschaltung von vier Widerständen, dahinter eine Serienschaltung von zwei Widerständen. Die thermische Last verteilt sich auf die Einzelwiderstände.

Auf der Rückseite gibt es einen gemeinsamen Pluspol.

Die Platine muss an einem gut belüfteten Ort platziert werden, damit die Wärme auch weg kann.

Das ging für alle LED-Gruppen gut - bis auf das rote Positionslicht. Vier rote LEDs haben einen Spannungsabfall von 8,8V. Das bedeutet bei einem voll geladenem 4s-Akku, dass 8V am Vorwiderstand abfallen müssen. Ein Strom von 0,6A ergibt rund 5W Verlustleistung. In einem Styroporrumpf eine Verlustleistung die nicht besonders gut weg zu bekommen ist. Nach einigen Lösungsversuchen habe ich beschlossen, meine LED-Schaltreglerplatine "Witz" (Widerstand ist thermisch zwecklos) einzusetzen - statt 5W Verlust nur 1/4W. Das ist ein Wort.

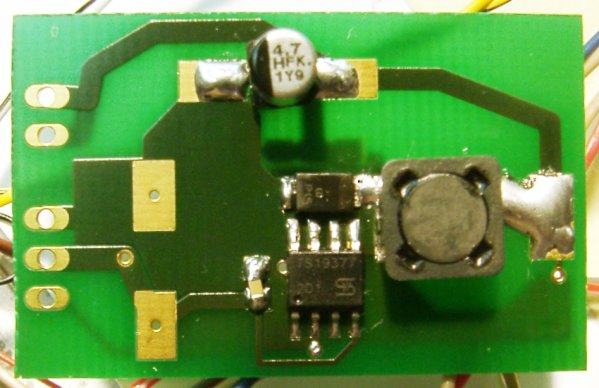

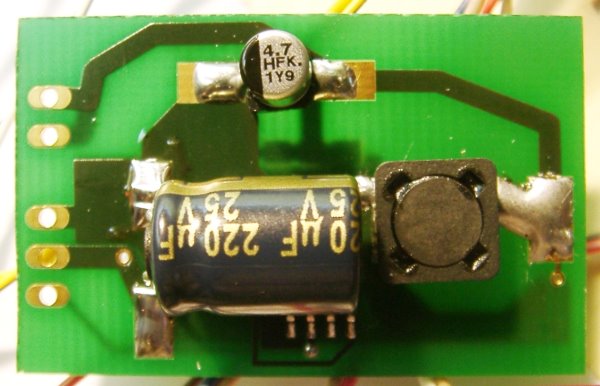

WITZ

Durch den geringen Strom kann eine kleine Drossel verwendet werden. Die Schaltung deckt alle LEDs bis zu 2A ab.

Mit diesem Shuntwiderstand wird der LED-Strom eingestellt.

Etwas unschön, aber nötig: ein dicker Elko am Eingang.

Letzten Endes habe ich folgende Konfiguration der Vorwiderstände und LEDs gewählt:

| Signal | Funktion | Vorwiderstand | LED | Strom | Leistung | Chip-Temp. | KK-Temp | Licht |

| [] | [] | [] | [] | [A] | [W] | [°C] | [°C] | [Lumen] |

| Position hinten | Dauerlicht | 4x68R (p) 0,38W | 1xCree MK-R | 0,3 | 3,5 | 108 | 102 | 400 |

| Positon rot | Dauerlicht | "Witz" | 4xOsram Oslon rot | 0,5 | 4,4 | 111 | 101 | 264 |

| Position grün | Dauerlicht | 4x47R (p) 0,34W | 4xOsram Oslon grün | 0,34 | 4,3 | 112 | 100 | 234 |

| ACL unten | Blitz | 2x8,2R (s) 0,32W | 1xCree Mk-R | 1,24 | 1,45 | 54 | 52 | 1665 |

| Landescheinw. | Dauer | 2x4x180R (p) 0,31W | 2xCitizen LED-Modul 4W |

0,17 | 1,55 | 113 |

103 |

82 |

| ACL links/rechts | Blitz | 2x2x18R (s) 0,3W | 2xNichia LED-Module 12 LED, 6W |

0,8 | 0,77 | 61 | 60 | 600 |

Die Temperaturen sind die Temperaturen ohne Fahrtwind und den schlimmsten Fall angenommen, d.h. es ist deutlich, dass das Dauerlicht (Positionslichter und Landescheinwerfer) auf dem Boden nicht allzu lange leuchten dürfen. Allerdings ist eine Schädigung der LEDs vermieden.

Gesteuert wird die Beleuchtung durch ein ELSE-Modul.

Weiter mit "Horten, der Bau Teil2"