Die Aufgabenstellung war einfach: ich wollte alle möglichen Filamente einmal gedruckt haben. Bis zum Polycarbonat ging das auch ganz gut. Beim Nylon fingen die Probleme richtig an. Auch mit einer All-Metal-Nozzle und hohen Temperaturen waren die Druckergebnisse immer mit Pickeln übersäht. Ursache dafür ist, das Nylon sehr hygroskopisch ist, und Wasser aus der Luftfeuchtigkeit zieht. Gelangt dann das Nylon in den heißen Bereich der Düse, verdampft das Wasser und es entsteht ein Druck, der das flüssige Nylon unkontrolliert aus der Düse drückt. Der Extruder kann da gar nichts machen. Der einzige Weg, diesen Effekt zu verhindern ist, Nylon zu trocknen - dachte ich zumindest. Im Internet wird beschrieben, dass man vor dem Druck das Filament für ein paar Stunden in den Ofen legen soll, um das Wasser aus dem Nylon zu treiben. Die Idee ist gut, aber nicht ausreichend. Nylon zieht innerhalb von 12 Stunden bei normaler Luftfeuchtigkeit so viel Wasser dass es wieder gesättigt ist. Was passiert also, wenn man das getrocknete Nylon-Filament in den Drucker fädelt und ein paar Stunden druckt? Richtig! Das Problem tritt wieder auf.

Die Lösung

Die Lösung für das Problem ist, dass das Filament (die Spule) im Drucker eben nicht der normalen Luft ausgesetzt ist, sondern in einem luftdichten Behälter zusammen mit Silicagel plaziert wird. Aus dem Behälter wird das Filament vom Drucker entnommen und auf kurzem Weg hinter dem Extruder in das PTFE-Rohr gefädelt, wo es auch wieder einen gewissen Schutz hat. Das Filament kann also nur auf der kurzen Strecke zwischen der Filamentbox und dem Teflonrohr Frischluft ziehen. Wird das Filament auch noch vor dem Drucken in einem luftdichten Behälter mit Silicagel gelagert, kann man sich die Geschichte mit dem Ofen spraren.

Ich habe im Internet eine Kauflösung für das Problem von der Firma Polymaker gefunden. Sie ist nicht ganz billig (60 EUR) aber ich dachte mir, wenn ich mir dafür die Zeit für das selbst konstruieren sparen ist das gut angelegtes Geld. Allerdings war ich nach der Lieferung der Box nicht wirklich überzeugt. Die Box ist riesig, Die beigelegten Teile (Abdeckungen) passten nicht wirklich gut und waren auch nicht durchdacht. Weil die Box so universell ist, hat sie viele Öffnungen die wiederverschließbar sind, aber natürlich auch eine Schwachstelle für die Dichtheit darstellen können. Der Box ist ein Hygrometer beigelegt, das mit einer Dichtung in die Box eingeklickt wird. Noch eine Schwachstelle. Die Batterie des Hygrometers hält laut Hersteller ca. 3 Monate. Die Box sollte nach dem Befüllen möglichst wenig geöffnet werden, was dann dem Sinn etwas widerspricht, denn am Drucker wechsel ich ständig das Filament. Ich war einfach nicht glücklich mit der Lösung.

Daraufhin habe ich beschlossen selbst etwas zu konstruieren.

Die Merkmale:

- Füllstand von außen sichtbar

- Keine vermeidbaren Schwachstellen

- Das Hygrometer ablesbar (Winkel, Anordnung)

- Volumen der Box an ein 1kg Filament angepasst

- Lagerung der Filamentspule auf zwei kugelgelagerten Achsen (kein Schrauben oder Fädeln)

- Die Kugellager sollen nicht raus fallen, wenn man die Box umdreht (passiert bei der Polymaker-Box)

- Einfache Handhabung

- Die Box muss im Drucker integriert sein. Wenn ich den Drucker verschiebe/drehe, muss die Box mit gehen

Version 1

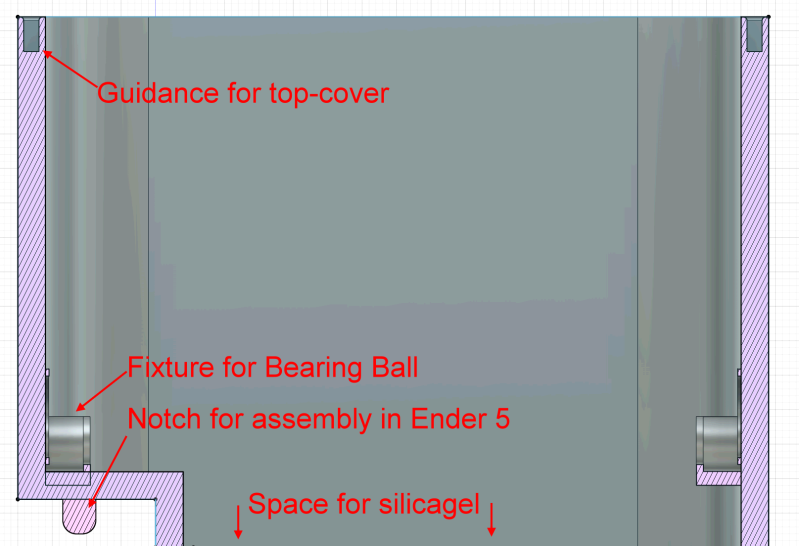

Ich habe die Konstruktion mit FreeCad begonnen und einen halben Tag versucht, das Teil zu zeichnen. Allerdings erfolglos. FreeCad meinte immer, es könne aus diesen oder jenen Gründen nun nicht extrudieren, schneiden oder irgendwas verbinden. Entnervt habe ich nach erfolgloser Lösungssuche in den Foren auf Fusion 360 umgestiegen und habe die Zeichnung nach knapp zwei Stunden fertig gestellt (obwohl ich nocht nicht wirklich das Programm kenne). So sah der erste Prototyp des Unterteils aus:

In dem Entwurf enthalten waren schon die Aufnahmen für die Kugellager (gingen noch etwas stramm), die Hohlkehle für das Integrieren in den Drucker und die Nut für die Dichtung. Die machte mir am meißten sorgen. Würde das Oberteil einfach in die Nut gehen? Würde die Dichtung funktionieren? Ich hatte eine Gummidichtung (Gummischnur) vorgesehen, die in der Rille zum liegen kommen würde. Die Rille war bei weitem noch nicht tief genug.

Beim Oberteil hatte ich es einfach. Da hat mir ein Werkstudent (Danke Fabian!) einmal einen Link zukommen lassen, der perfekt auf das Problem passt: Boxen automatisch erstellen. Dort kann man online die gewünschten Maße einer Box (innen oder außen) angeben, die Wanddicke einstellen und bestimmen ob die Box offen oder geschlossen sein soll und dann kann man die passenden gezinkten Teile als SVG-Datei herunterladen.

Diese Datei kann dann in Corel Draw weiter verwendet werden. Das Tool arbeitet perfekt und nimmt sehr viel Arbeit ab.

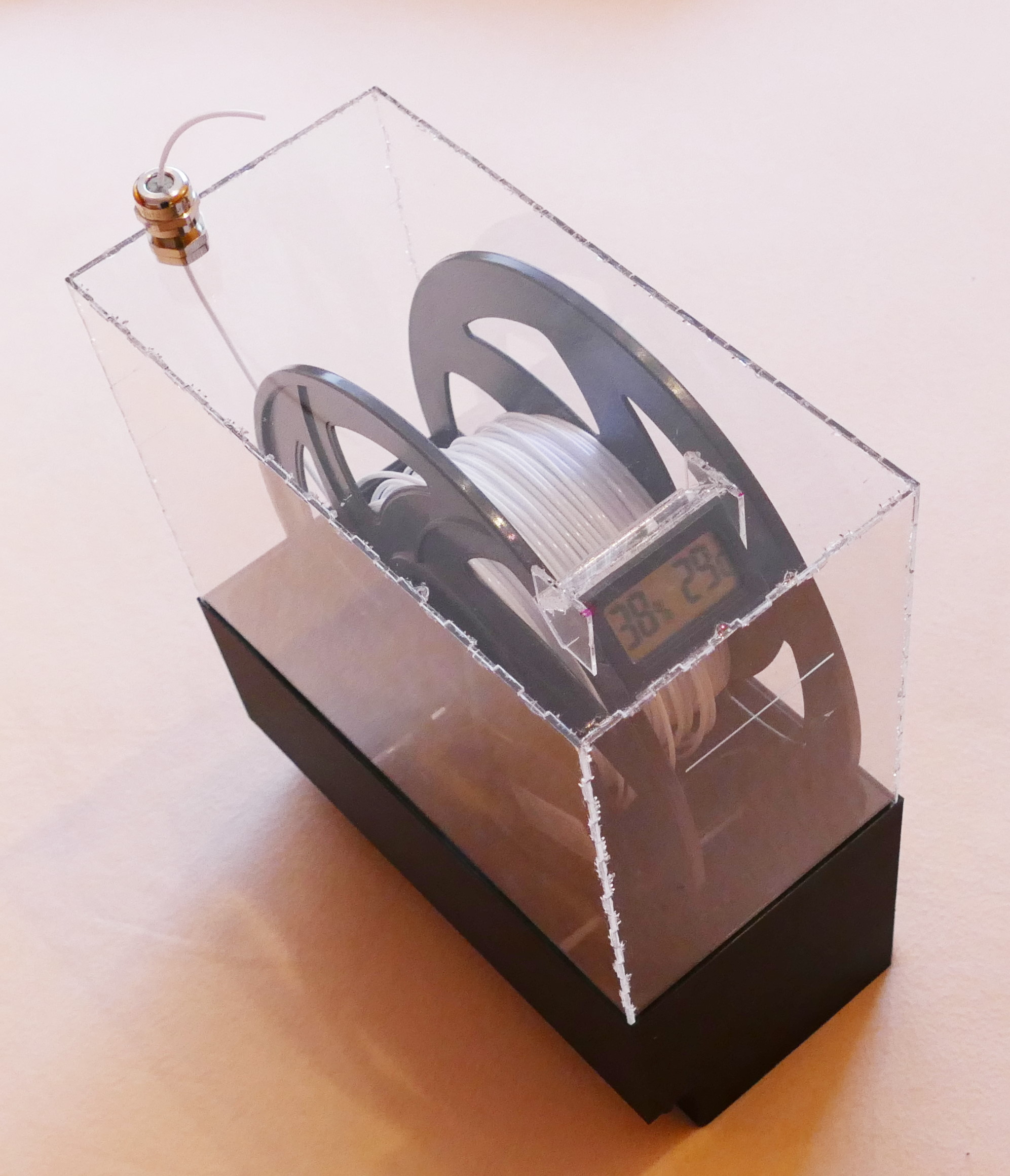

Nach dem Bau des ersten Oberteils zeigte sich schon, dass die Teile, mit einem Lasercutter aus 1,5mm Acryl geschnitten, sehr gut passten. Der erste Prototyp war noch mit Sekundenkleber geklebt - ein Fehler. Sekundenkleber klebt nicht wirklich gut bei Acryl und hinterläßt beim Abdampfen einen Schleier auf dem Acryl der mit polieren und schwer wieder weg geht.

Wer keinen Zugriff auf einen Lasercutter hat, kann die Box mit dem oben genannten Online-Tool auch ohne Zinken erstellen lassen. In dem Fall ist bei dem Zusammenbau mehr Sorgfalt erforderlich, aber es geht genau so. Die Teile können dann etweder über über Firmen die Acrylzuschnitte liefern (www.plattenzuschnitte24.de) bestellt werden oder man traut sich, die Teile selbst zu brechen und zu bohren. Richtig gelesen! Ich habe lange Zeit versucht, Acryl zu sägen (mit einer Dekupiersäge), aber das ist schwierig. Bei geraden Schnitten geht das einfacher: man ritzt mit einem Stahllineal und einem Cuttermesser das Acryl stark an, und dann biegt man behutsam, aber stoßweise den angeritzten Bereich über eine Kante. Jede Biegung verursacht im Acryl, dass die Ritzung weiter in das Material geht, bis es irgendwann an der Ritzung bricht. Ohne diese Biegetechnik besteht die Gefahr, dass das Acryl unkontrolliert über interne Spannungslinien bricht. Ich habe diese Technik mit 1,5mm und mit 3mm Acryl probiert. Beides geht. Beim Bohren besteht das gleiche Problem wie beim Schneiden: zu langsam gebohrt schmilzt Acryl, zu schnell gebohrt, bricht es. Außerdem gibt es Acrylbohrer mit einem besonderen Winkel an der Bohrerspitze.

Version 2

Die zweite Version hatte dann schon eine tiefere Dichtungskehle, verbesserte Kugellageraufnahmen und eine Nase in der Hohlkehle zum Einsetzen in den Ender. Beim Oberteil habe ich noch die Position des Ausgangs für das Filament so verändert, dass das Filament senkrecht unter dem Extruder aus der Box kommt, um Reibung zu vermeiden. Als Ausgang habe ich eine LAPP-Kabeldurchführung (IP67) gewählt. Die läßt sich für eine Durchführung von 1 bis 5 mm mit der Schraube justieren und die Dichtung erfolgt über einen Silikonring der über einen Konus verstellt wird. Bei der Aufnahme des Hygrometers habe ich geschlafen. Klar ist es besser wenn das Hygrometer oben sitzt, anstatt in Bauchnabelhöhe, aber ein LCD hat nun einmal einen Ablesewinkel und schräg drauf geschaut sieht man Spiegelungen. Auch das herausnehmen des Hygrometers mittels Schlaufe hat mir nicht wirklich gefallen, aber das ging in der Version nur so oder mit Werkzeug (was ich vermeiden wollte).

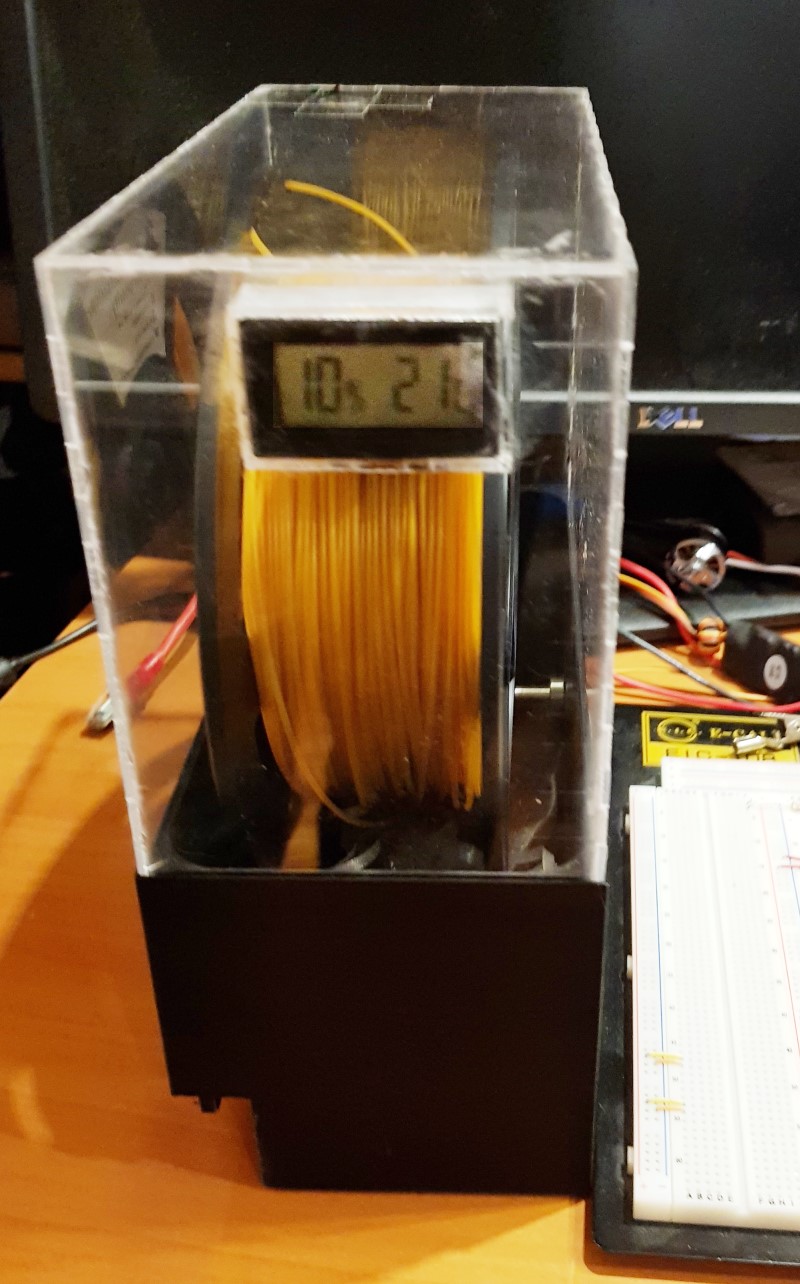

Bei der Hohlkehle hatte ich mich komplett vermessen. Der zweite Prototyp war für einen Dichheitstest. Ich habe ein kleines Säckchen Silikagel in die Box getan, eine PLA-Spule eingesetzt und das Oberteil mit der Haube drauf gesetzt. Die LAPP-Durchführung habe ich dabei noch einmal außen vor gelassen. Mir ging es um die Dichtkehle. Nach sehr kurzer Zeit zeigte das Hygrometer 10% Luftfeuchte an - der Zielwert. Während ich diese Zeilen schreibe sind 8 Tage vergangen und die 10% stehen wie am Anfang. Die Box ist auch ohne Gummidichtung dicht. Die Umgebungstemperatur ist in den acht Tagen alles andere als konstant gewesen und hat um ca. 10°C geschwankt.

Version 3

In der dritten Version habe ich dann die Dichtungskehle nochmals verbessert. Sie ist nun am Rand angefast um ein einfacheres Einfügen der oberen Abdeckung zu ermöglichen. Die Box wurde ein paar Millimeter breiter, damit man 100mm Stahlachsen ohne großen Aufwand benutzen kann (war vorher 97mm). Die Aufnahme in den Ender passt nun auch und die Kugellagersitze funktionieren wie sie sollen.

Das Stringing hat beim Druck, der über zwei Tage ging, genervt. Aber das läßt sich mit einem Schleifpad und/oder Sandpapier recht einfach entfernen.

Hier die Kugellager mit den 8mm Stahlachsen. Die Achsen mußte ich allerdings etwas mit Sandpapier nachschleifen, um keine Presspassung zu bekommen. Die Enden der Achsen waren sägerauh und mußten auch mit einer Feile begradigt und angefast werden.

So sieht die zusammengebaute Box aus. Die Durchführung funktioniert. Allerdings hatte ich bei Fotoshooting noch kein Silikagel in der Box, deshalb die hohe Luftfeuchtigkeit.

Die Befestigung des Hygrometers ist so gemacht, dass man ohne Werkzeug das Hygrometer herausziehen kann. Es hält durch die seitlichen Federn in der Halterung. Der Abstand zur Spule ist so bemessen, dass die Spule beim axialen hin und herwandern nicht durch das Hygrometer beeinträchtigt wird.

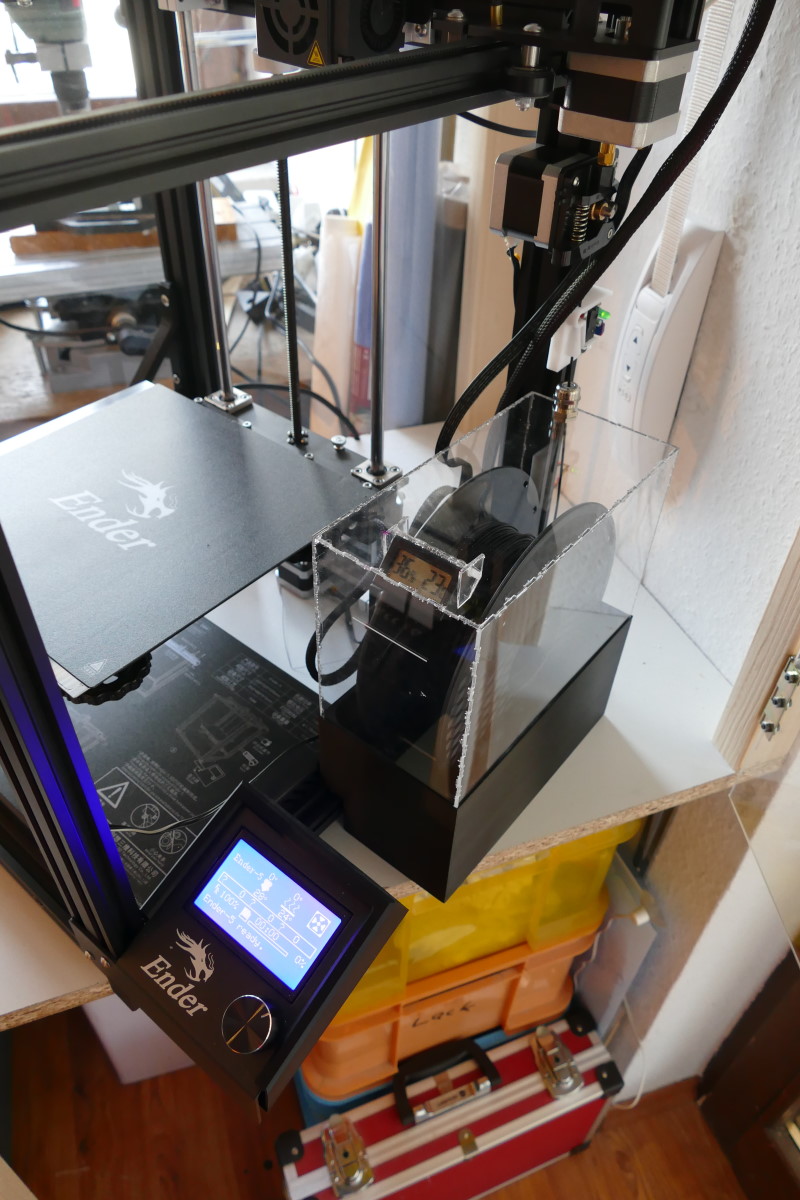

Hier die Box in eingebautem Zustand:

Man sieht die direkte Verbindung Auslass Filamentbox, Filamentsensor und Extrudereinlass. Damit die Box nicht in der Nut des Drucker-Profils hin- und herrutscht, kommt noch ein Befestigungswinkel mit Nutstein dran.

Nachbau

Für das Nachbauen habe ich alle Konstruktionsunterlage auf Thingiverse hoch geladen - ich meine damit alle. Jeder kann also auch nach belieben die Box für seine Bedürfnisse anpassen.

Hier ist der Link: Dry Filamentbox for Ender 5

Die Box ist für den Druckraum des Ender 5 konstruiert worden und zwar auf den Millimeter genau. Vor dem Slicen sind alle Brims, Rims und ähnliche Beschränkungen im Slicer auszuschalten, sonst passt der Druck nicht in den Drucker.

Stückliste:

- ca. 350g PLA (Internet, überall)

- Acrylglas/Plexiglasplatte 600x300mm 1,5mm Dicke (Plattenzuschnitte24.de oder ähnlich)

- 4x Kugellager 16mm Außendurchmesser, 8mm Innendurchmesser, 5mm Breite 688ZZ (z.B. Amazon Kugellager 688ZZ)

- 2x 8mm Achsen (Stahl, Aluminium...) 100mm lang. (Ebay, Amazon Stahlachsen)

- 1x LAPP 53112100 Kabeldurchführung (Reichelt, Conrad...)

- 1x LAPP 52103000 Kontermutter für Kabeldurchführung (Reichelt, Conrad...)

- 1x Acrylkleber z.B. Acrifix 1R0192 oder Ruderer L530 (z.B. Amazon, Modellbauhandel)

- 1x Hygrometer für Frontplattenmontage 45x25mm (z.B. Amazon Hygrometer)

- 1x Silicagel (z.B. Amazon Silikagel, Fachhandel, Internet, Ebay). Wichtig ist, dass das Zeug einen Farbindikator hat.

- 1x Säckchen für das Silicagel (z.B Amazon Orgaza-Säckchen)

- 1x Sandpapier/Schleifpad (Baumarkt)

- 1x Befestigungswinkel aus Thingiverse (Winkel für Profil)

Für den Acrylglaszuschnitt wendet man sich am Besten an ein Fablab in der Nähe. Am Besten vor dem Kauf der Platte. Gegebenenfalls müssen die Teile auf kleinere Platten umkopiert werden, wenn der Lasercutter die Größe nicht kann.

Die Links sind lediglich dafür gedacht, dass wenn man partout nichts im Internet findet, dass man noch eine Quelle hat. Ich bekomme von keinem der oben genannten Läden irgendwas und das bleibt auch so.

Die Konstruktionsunterlagen

Hier die Dateien für das Oberteil (Acryl, Lasercutter):

Enthalten sind die CDR-Datei für Corel Draw, eine entsprechende EPS-Datei und eine SVG-Datei für die Weiterverarbeitung in anderen Programmen.

Die Dateien für das Unterteil (3D-Druck 225x225mm Druckbett-Drucker):

Enthalten sind hier die STL-Datei für den Slicer, die Konstruktionsdatei (F3D) von Fusion 360 und die Step-Datei für eine weitere Bearbeitung in anderen Programmen.

Zu guter Letzt, was ich im Cura (Slicer) eingestellt habe, damit der Druck raus kommt: